Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

Poietis automatise la fabrication de tissus biologiques

Partenariat Stäubli & Poietis

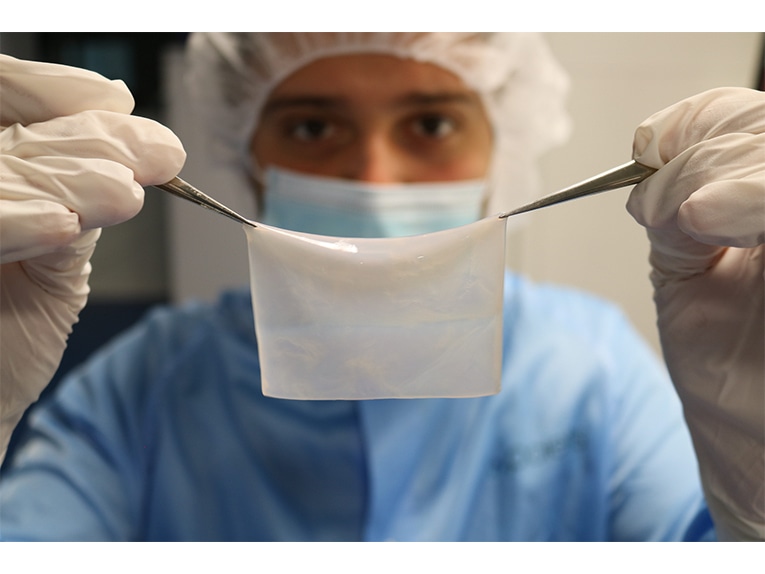

Si la fabrication de tissus biologiques répond à des besoins sociétaux majeurs, elle est également confrontée à des défis importants liés à la normalisation des processus et à la mise à l'échelle. C'est avec ces défis en tête que la start-up française Poietis a développé la plateforme Next Generation Bioprinting (NGB) pour réaliser la bio-impression 4D de tissus biologiques de manière plus rapide, plus abordable et plus fonctionnelle. Le premier essai clinique au monde d'une greffe de peau bio-imprimée débutera en 2022 au CHU de Marseille. Nous nous sommes entretenus avec Fabien Guillemot, PDG et directeur scientifique de Poietis, et Bruno Brisson, cofondateur et directeur du développement commercial, pour en savoir plus sur cette technologie de pointe

MedicalExpo e-magazine : Quels sont les principaux obstacles à la production à grande échelle de tissus biologiques implantables ?

Fabien Guillemot : Au cours des dix dernières années, une première génération de produits issus de l'ingénierie tissulaire (TEP) a été mise sur le marché, principalement pour les indications cartilage, peau ou cornée. Ces produits ont donné de bons résultats cliniques et ont ouvert la voie à la réglementation. Mais ils ont également soulevé un certain nombre de problèmes liés à la normalisation des processus de fabrication, à la reproductibilité des produits et à leur mise à l'échelle, c'est-à-dire la capacité de les produire à grande échelle de manière rentable

Ces problèmes découlent de la méthode de fabrication artisanale utilisée pour cette première génération de produits. Les cultures cellulaires dépendent d'opérateurs et d'un haut niveau d'implication des techniciens et des ingénieurs. Il y avait donc un véritable défi en termes d'automatisation ainsi qu'en termes de remplacement des opérateurs par la robotisation. Telle était l'approche du projet Poietis.

MedicalExpo e-magazine : Quels sont les avantages de la normalisation et de la robotisation pour la fabrication de tissus biologiques ?

Fabien Guillemot : Tout d'abord, l'avantage est de rendre les traitements plus abordables pour les patients car actuellement une cornée bioprintée est commercialisée à un prix d'environ 100 000 euros. Malgré l'immense bénéfice pour les patients, il est difficile pour les systèmes de santé de supporter ce coût. Il y a donc un défi à relever pour réduire les coûts de fabrication afin de rendre ces stratégies à la fois cliniquement efficaces et abordables

L'autre avantage est d'augmenter la fonctionnalité du tissu biologique en décidant de la composition et de l'architecture de ce qui est implanté. Il a été démontré que le fait de contrôler l'architecture des tissus les rend plus fonctionnels.

MedicalExpo e-magazine : Êtes-vous le premier à faire cela ?

Fabien Guillemot : La bio-impression a été imaginée et développée au tout début des années 2003 / 2004, mais jusqu'à présent elle était essentiellement destinée à des applications de recherche académique. Les applications médicales de la bio-impression commencent seulement maintenant car les outils pour répondre aux exigences de la réglementation n'étaient pas disponibles avant

Nous avons donc concentré nos travaux sur ce point afin de pouvoir démarrer un premier essai clinique en 2022 à l'hôpital universitaire AP-HM de Marseille, avec une première greffe de peau en tissu bioprint. Nous serons les tout premiers à le faire. Il y a actuellement un projet concurrent en Asie et un autre aux États-Unis. Ils sont tous deux sur le point de démarrer un essai clinique de tissu bioprint.

MedicalExpo e-magazine : La plateforme NGB est-elle uniquement conçue pour imprimer de la peau ?

Bruno Brisson : Non, la plateforme est très polyvalente. Dès la création de Poietis, nous nous sommes concentrés sur la peau comme premier tissu cible car lorsque nous avons fait des études de marché, nous avons reçu beaucoup d'intérêt de la part de l'industrie dermocosmétique. Cela s'explique par le fait qu'à l'époque, il existait une interdiction européenne des tests sur les animaux dans le développement des produits cosmétiques. La plupart des grands groupes étaient donc à la recherche de technologies alternatives et la bio-impression en faisait partie

Mais la plateforme peut être utilisée pour d'autres types de cellules et de tissus. Nous avons des projets un peu plus en amont pour le cartilage et le pancréas, ainsi que deux projets en neurologie pour la bio-impression de neurones. Nous avons également des discussions en cardiologie et en ophtalmologie. Certaines applications nécessiteront une adaptation des modules, par exemple pour fabriquer du cartilage, mais les composants de la plateforme resteront les mêmes

E-magazine MedicalExpo : La plateforme est également équipée d'un bras robotique de la société française Stäubli. Que fait exactement ce robot ?

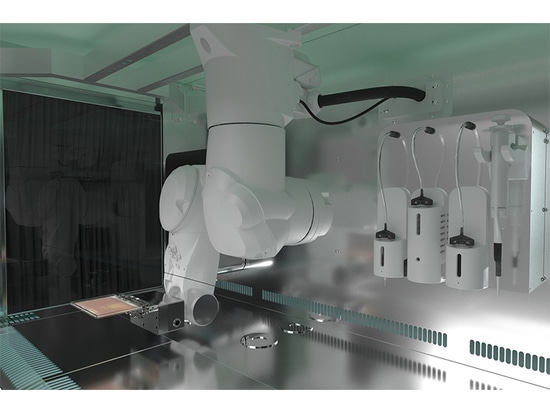

Fabien Guillemot : La plateforme intègre le bras robotisé TX2-40 à six axes de Stäubli depuis fin 2017, date à laquelle Poietis a lancé le programme de robotisation de ses imprimantes

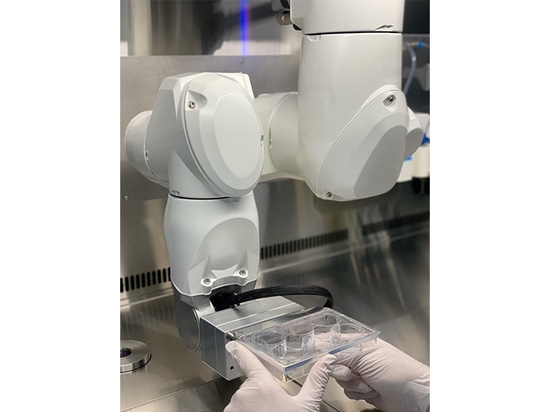

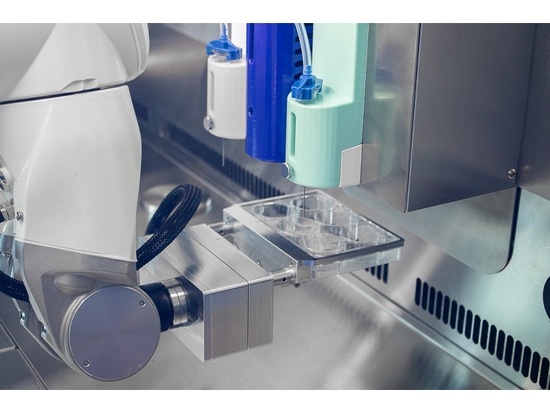

Le tissu est construit sur une plaque de culture cellulaire dans l'enceinte de la plateforme. L'imprimante est composée de différentes têtes d'impression, dont une tête pour imprimer les cellules et d'autres pour imprimer les autres matériaux qui composent également le tissu. Le bras robotique Stäubli est chargé de déplacer le tissu en construction d'une tête d'impression à l'autre

Il fonctionne avec les différentes modalités de bio-impression intégrées au système (laser et extrusion) et son logiciel peut facilement être mis en œuvre pour une solution industrielle

MedicalExpo e-magazine : Pourquoi avez-vous choisi spécifiquement leurs robots ?

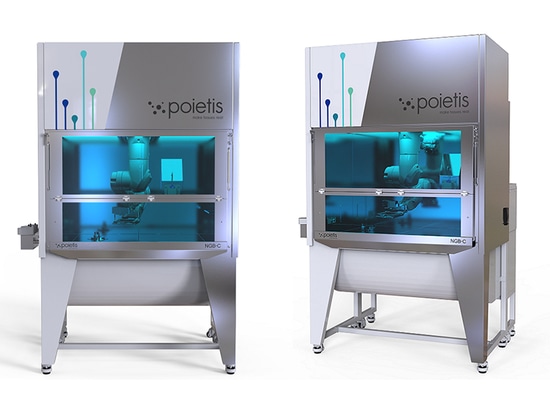

Fabien Guillemot : La principale raison est que l'entreprise est capable de fournir des robots dans les deux configurations, l'une pour la recherche et le développement (NGB-R) et l'autre pour les applications cliniques (NGB-C). Leurs robots sont également conformes aux bonnes pratiques de fabrication (BPF) et sont déjà utilisés dans la production pharmaceutique, ce qui a été un facteur de différenciation extrêmement important pour nous

Le robot Stäubli TX2-40 nous permet également d'atteindre les différentes têtes d'impression avec une très grande précision tout en répondant à nos besoins en termes de vitesse et de répétabilité. De plus, et c'est très important pour les applications thérapeutiques, il fonctionne avec très peu de particules qui pourraient contaminer les tissus. La contamination des tissus est un problème majeur car l'enceinte dans laquelle est placée l'imprimante doit être un environnement aseptique de classe A qui se définit par un nombre de particules extrêmement faible

La version "Stericlean" de la TX2-40 est entièrement nettoyable et stérilisable et est réservée aux applications médicales. Le robot, comme le reste de l'enceinte, doit être nettoyable avec des détergents et stérilisable. Le robot Stericlean de Stäubli répondait à ces spécifications, en plus d'avoir les bonnes dimensions car nos imprimantes ne peuvent pas être trop grandes afin d'être déployées dans les centres hospitaliers de thérapie cellulaire.

MedicalExpo e-magazine : Vous avez installé la plateforme à l'APHM de Marseille à la fin de l'année 2021. Pouvez-vous nous expliquer comment va se dérouler l'essai clinique ?

Bruno Brisson : Nous avons une convention de collaboration de recherche clinique avec le CHU de Marseille. Le gros avantage d'avoir la chance de travailler avec leur équipe, c'est qu'ils ont déjà une expertise en matière de médicament thérapeutique avancé innovant (MTAI), qui est la catégorie réglementaire des produits bioprimés. Ils connaissent les tenants et aboutissants du sujet, la voie réglementaire, etc

L'idée est de réaliser un projet de phase I - II, probablement avec des dizaines de patients. Nous aurons différentes indications autour de la cicatrisation, des petites brûlures et des plaies traumatiques, par exemple, nous n'irons pas directement vers les grands brûlés ou les plaies chroniques qui peuvent faire l'objet d'un autre essai

E-magazine de MedicalExpo : Vous imprimez des substituts de peau composés de derme et d'épiderme, c'est aussi une première ?

Fabien Guillemot : Oui, jusqu'à présent, les hôpitaux avaient développé une capacité à fabriquer des feuilles d'épiderme, c'est-à-dire uniquement la couche la plus superficielle de la peau, en utilisant des méthodes traditionnelles de culture cellulaire. Mais la fabrication d'un substitut dermo-épidermique, comprenant non seulement un épiderme mais aussi un derme, n'était pas réalisable au niveau artisanal.

Avec notre plateforme, nous sommes en mesure de fabriquer un substitut dermo-épidermique. Nous fabriquons d'abord le derme qui est composé de collagène et des cellules du patient (appelées fibroblastes et qui sont préalablement prélevées sur une biopsie avant d'être multipliées pour avoir de quoi passer d'une biopsie de 4 cm2 à un substitut de 40 cm2). Puis dans un deuxième temps, nous imprimons les cellules appelées kératinocytes qui forment l'épiderme. Une fois que nous avons obtenu cette structure, nous la mettons en culture et la faisons mûrir jusqu'à ce que nous obtenions les caractéristiques souhaitées

MedicalExpo e-magazine : Le processus d'amplification des cellules du patient, lors de la fabrication du derme, se fait-il également par impression 3D ?

Fabien Guillemot : Non, aujourd'hui le processus se fait en trois étapes :

1/ phase d'extraction des cellules et d'amplification des cellules à partir d'une biopsie ;

2/ la phase d'impression, où les différents composants du tissu sont déposés couche par couche ;

3/ la phase de maturation où le tissu évolue par lui-même dans un milieu de culture jusqu'à ce qu'il ait les caractéristiques souhaitées avant l'implantation.

Ce qui est automatisé et robotisé aujourd'hui n'est que la phase centrale d'impression et de fabrication du substitut. La phase terminale de maturation n'est pas automatisée, mais il ne se passe pas grand-chose, elle est assez spontanée

En revanche, la phase initiale d'amplification des cellules pourrait éventuellement être automatisée et robotisée. D'autres entreprises travaillent sur l'automatisation de la culture cellulaire. Nous réfléchissons à la manière de combiner nos différentes approches pour que l'ensemble du processus soit automatisé et robotisé.

MedicalExpo e-magazine : Combien de temps prennent les différentes étapes et le processus dans son ensemble ?

Fabien Guillemot : En termes de temps, le défi - et c'était une demande des cliniciens et des chirurgiens plasticiens - était d'avoir le tissu prêt à être greffé environ trois semaines après la biopsie. Cela correspond au temps nécessaire aux cliniciens et aux patients pour préparer la plaie. Nous avons donc fait un gros effort pour développer le processus permettant d'atteindre cet objectif

Dans le détail, la phase d'impression prend quelques heures. Ici, la contrainte était de s'assurer que la viabilité des cellules pendant le processus d'impression était préservée. L'un des paramètres affectant la viabilité des cellules était le temps de manipulation en dehors d'un environnement très confortable. Il fallait donc faire en sorte que le temps de fabrication des cellules soit inférieur à quelques heures et c'est ce que nous avons réussi à faire

C'est aussi l'avantage de l'automatisation et de la robotisation. En effet, avant l'automatisation, il fallait effectuer des centaines d'opérations, comme le positionnement d'une cartouche ou le remplissage de l'encre, et il fallait environ 8 ou 9 heures pour fabriquer un carré de peau de 40 cm2. Maintenant, après l'automatisation, nous en sommes à 5 ou 10 opérations et il faut entre 3 et 4 heures pour fabriquer un carré de peau de 40 cm2. Nous sommes convaincus que nous pourrons encore réduire ce temps