Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Tendances produits

Système d'inspection des blisters

Système d'inspection des blisters

L'assurance qualité des produits emballés revêt une importance capitale dans l'industrie pharmaceutique. Les comprimés emballés sous blister doivent être soigneusement inspectés pour détecter les défauts tels que la mauvaise couleur, la mauvaise taille, si les comprimés sont cassés ou ébréchés et s'il y a des poches vides dans l'emballage blister lui-même.

Le système d'inspection de blister peut inspecter toutes les formes et tous les types de produits sous blister, tels que les comprimés, les gélules en gélatine dure ou molle, etc.

Les exigences relatives au système d'inspection des blisters varient selon les entreprises pharmaceutiques, comme l'inspection des poches vides uniquement, ou l'inspection des produits écrasés, pulvérisés, fragments, mauvaise couleur, mauvaise taille, etc., et l'inspection des produits emballés dans un film transparent ou une feuille opaque.

Nous illustrons ici le système d'inspection de blisters pour les exigences de base telles que l'inspection des poches vides (produit manquant) et les produits emballés dans un film PVC transparent.

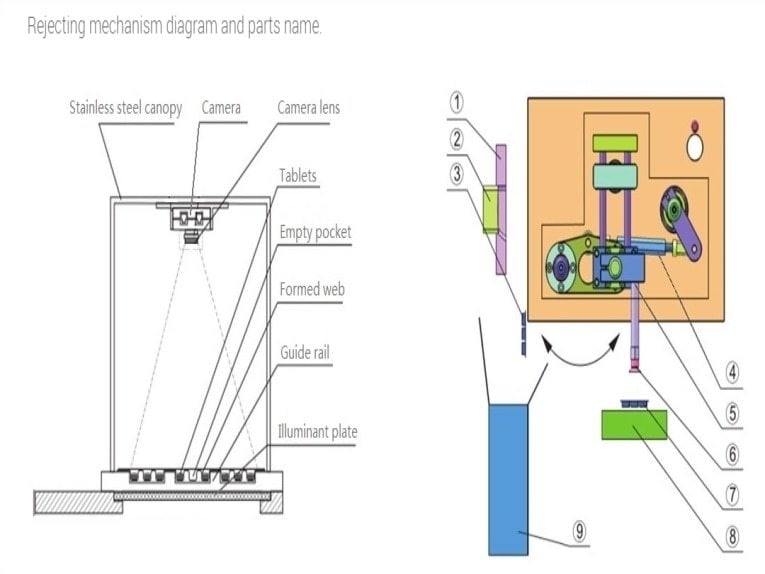

La caméra est montée à l'intérieur d'un auvent en acier inoxydable. L'objectif est orienté vers le bas, vers la bande formée et les produits alimentés, sous la bande est installée une plaque d'éclairage. Lorsque la machine à blisters fonctionne, la plaque d'éclairage émet de la lumière et la caméra prend des images de cette zone de la bande. Les images sont ensuite transférées au système ; ici, l'emballage blister est inspecté pour voir si des poches vides sont présentes. Pour les poches normalement alimentées, la lumière de l'illuminant est bloquée par les comprimés. Mais lorsqu'une poche vide apparaît, la lumière brillera à travers cette poche (car le PVC est transparent). Cette image est identifiée comme étant une poche vide. Après avoir été identifiée, la poche vide avance, passe par la station de scellage, la station de gaufrage et la station de perforation. Après la perforation, la carte blister défectueuse (avec poche vide) est rejetée et tombe dans un conteneur, les cartes blister qualifiées sont placées sur la bande transporteuse.

Après avoir été identifiée comme une poche vide, les courses de la bande qui entraînent la poche vide depuis l'inspection par la caméra jusqu'à la station de perforation sont appelées "nombre de courses". La distance de la bande entre la caméra et la station de perforation est certaine. L'opérateur doit calculer soigneusement le nombre de courses à l'avance et le définir via l'IHM de la machine. Si les données ne sont pas correctement définies, le mécanisme de rejet rejetera les mauvaises cartes blister.